- 客户:中原大学

- 产业:学术

- 解决方案:Moldex3D Advanced / 气体辅助射出成型模块

(来源:http://cycuir.lib.cycu.edu.tw/handle/310900400/65)

大纲

气体辅助射出成型(GAIM)制程已广泛地应用于塑料产业,从大型飞机、汽车至日常小型民生用品,可有效节省生产成本并缩短成型周期。针对肉厚段差大之产品,中原大学模具中心将此优势导入精密铸造射蜡制程中,希望藉此来控制蜡件之成品尺寸稳定性。同时藉由Moldex3D气体辅助成型(GAIM)解决方案来可视化气体穿透行为,进而验证气辅导入蜡件产品制程的优势性。

挑战

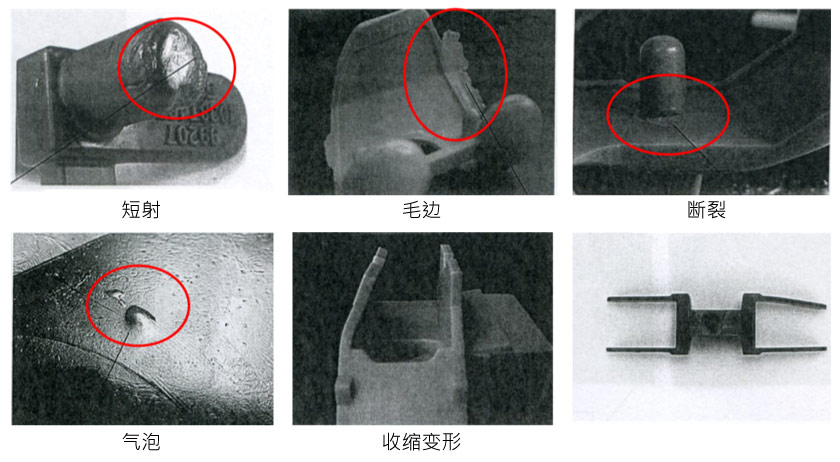

精密铸造射蜡制程中常见缺陷有短射、断裂、毛边、气泡等问题,而蜡件产品常因产品尺寸肉厚段差大而容易造成:

- 产品规格的不连续性

- 严重收缩导致翘曲变形

图一 射蜡常见缺陷

图一 射蜡常见缺陷

解决方案

利用Moldex3D气体辅助射出成型制程模块分析,证明气辅技术能有效改善蜡件产品尺寸与变形缺陷等问题。

效益

- Moldex3D分析结果显示气辅(GAIM) 导入蜡件产品后,可以大幅减低翘曲变形问题,收缩率得以改善48%

- 精确评估蜡材于模穴内流动之行为,有利于未来模具设计并且减少试模成本

案例研究

气体辅助射出成型 (GAIM)制程至今已广泛应用于塑料产业,具备产品减重、节省材料、缩短成型周期及成本和提升产品质量和生产效能。。气体穿透方式可分为两个部分 (如图二):

- 主要穿透:从气体进入模穴至熔胶充填完成,其主要目的是弥补塑料短射的量。

- 二次穿透:在后续保压过程中,由于塑料的收缩,气体波前持续前进,弥补收缩的体积。

图二 气辅制程过程与气体穿透方式

图二 气辅制程过程与气体穿透方式

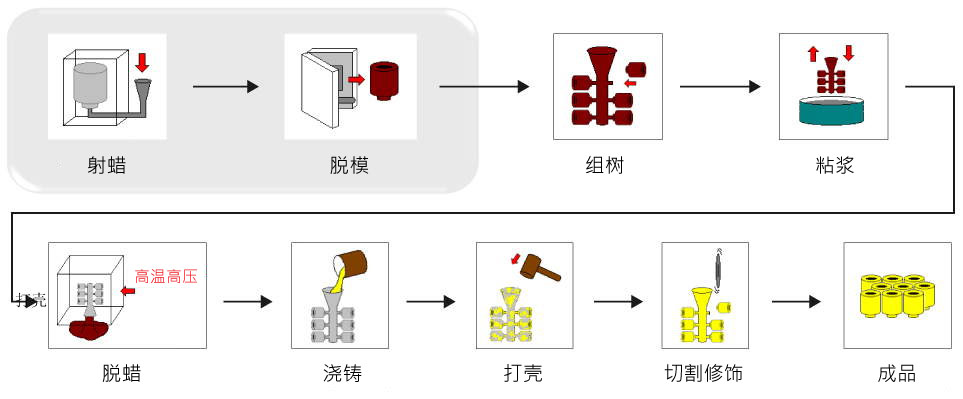

此案例的目的为探讨气辅成型技术是否能导入精密铸造产业,协助提升产能与良率。射蜡制程是金属精密铸造中的第一步(如图三),若能在此阶段掌控好射蜡的精准度,整体的良率和精度就可以获得提升。

图三 射蜡是金属精密铸造的第一步骤

图三 射蜡是金属精密铸造的第一步骤

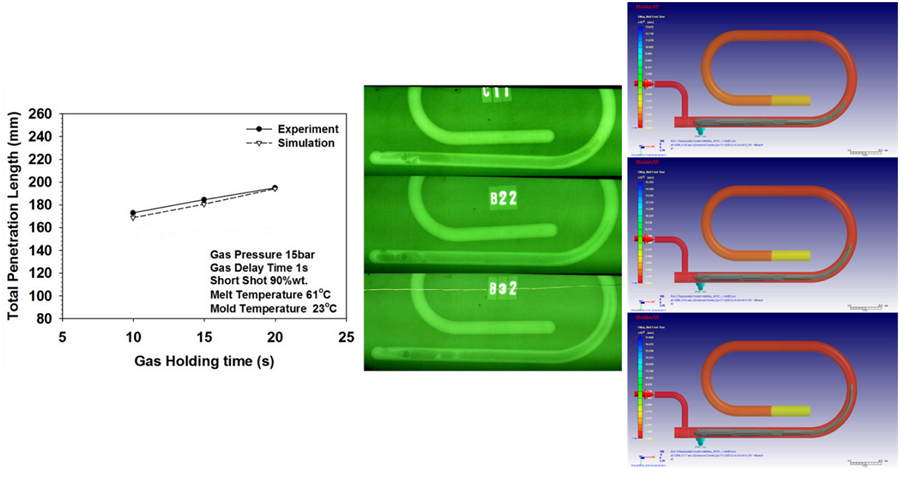

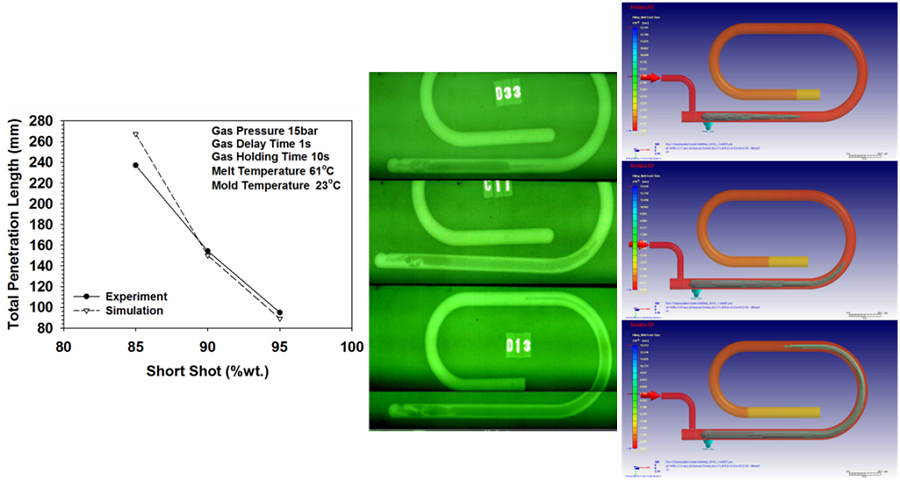

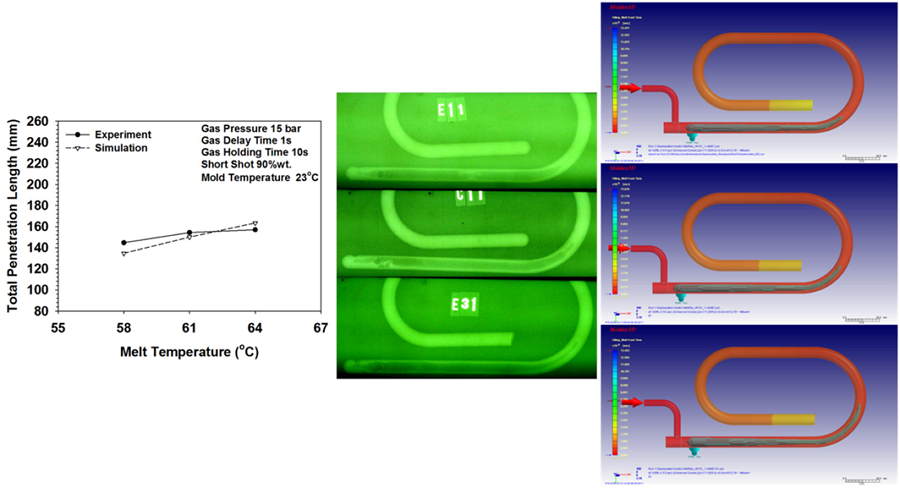

为了要验证气辅制程是否能铸件较佳的尺寸,首先,中原大学模具中心先针对蜡材进行全面测量,包含:黏度、PVT、热性质以及其他检测。接者利用Moldex3D 模流分析软件进行充填分析以及气辅穿透分析。利用Moldex3D气辅成型模拟结果与实验案例进行比对,探讨不同参数下气体持压时间、预充填量、熔胶温度等因素对于蜡材穿透之影响。

1. 气体持压时间之穿透长度情形: 气体持压时间增加,主要穿透长度与二次穿透长度均会增加。(图四)

图四 气体持压时间之穿透长度情形

图四 气体持压时间之穿透长度情形

2. 预充填量之穿透长度情形: 随着预充填量增加, 对主要穿透和二次穿透均会减少。(图五)

图五 预充填量之穿透长度情形

图五 预充填量之穿透长度情形

3. 料温之穿透长度情形: 料温提高后使表面凝固层变薄,,让主要穿透长度变短,,而较高的核心层温度会增加二次穿透的长度。(图六)

图六 料温之穿透长度情形

图六 料温之穿透长度情形

利用气体持压时间、预充填量、料温等参数,可发现Moldex3D气辅制程模拟分析与实际实验结果吻合,证明Moldex3D能够准确预估产品成型行为。此实验案例结果显示,在相同条件下,利用气辅制程可以使产品尺寸收缩率改善48.7%,验证了气辅制程对于铸件尺寸控制的稳定性有显著优势

图七 气辅制程尺寸收缩率大幅改善了48.7%

图七 气辅制程尺寸收缩率大幅改善了48.7%

结论

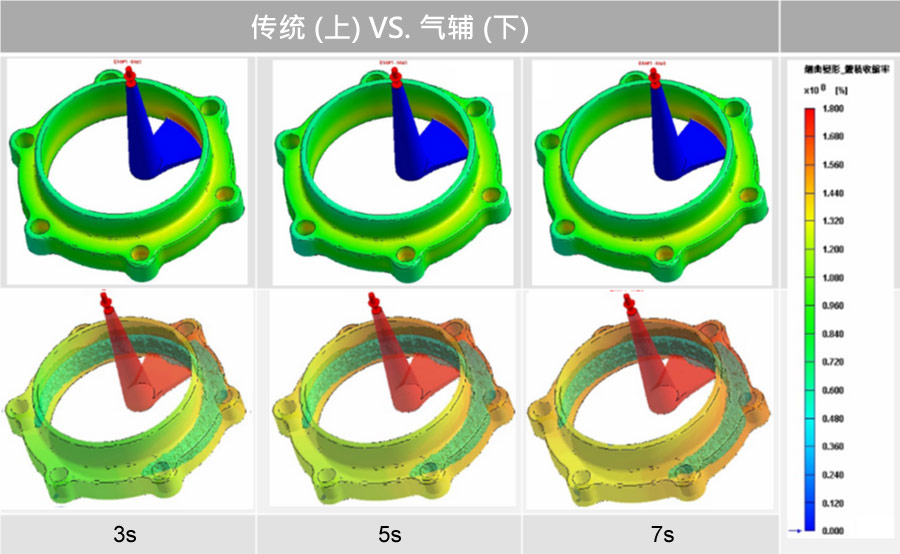

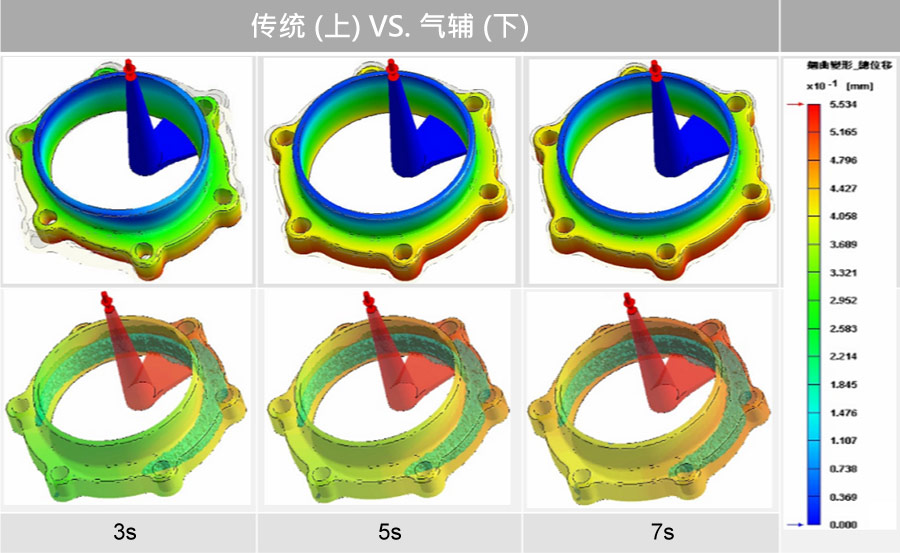

Moldex3D分析结果显示,应用气辅制程于肉厚段差异大的蜡件产品上,不论是因肉厚差异所造成之体积收缩率(图八)或是总位移量(图九),皆能获得显著改善,且大幅降低不良率。此外,气辅成型还能将核心处的肉厚掏空,让产品有效获得冷却,缩短产品成型周期。经由比较实际实验和Moldex3D软件仿真分析结果,可以证明气体辅助成型是可以有效改善射蜡制程中收缩翘曲现象,并协助提升产品尺寸精度。

图八 Moldex3D体积收缩分析结果

图八 Moldex3D体积收缩分析结果 图九 Moldex3D总位移量分析结果

图九 Moldex3D总位移量分析结果