- 客户:佳凌科技

- 地区:台湾

- 产业:光学

- 解决方案: Moldex3D Advanced / 光学模块

大纲

佳凌科技运用Moldex3D预测投影机镜片产品的熔胶迟滞现象和缝合线问题,并藉此调整成型参数,在实际制造前即解决缝合线和产品收缩问题,优化产品质量

挑战

- 明显的缝合线

- 须缩短成型周期

- 须达到均匀的残留应力分布

解决方案

利用 Moldex3D Advanced 找出最佳制程设定,解决产品的潜在缺陷

效益

- 成功消除缝合线

- 良率提升至98%

- 降低试模次数和成本

案例研究

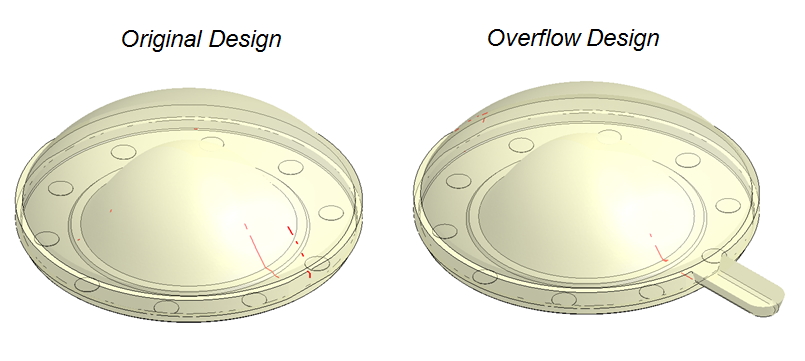

本案例目的为解决投影机镜片(图一)的缝合线问题并缩短成型周期,佳凌科技计划以追加溢料井和异型水路方式达成产品优化目标。尽管溢料井和异型水路设计方法众多,但大多数的方式皆相当耗时,且会产生过高的模具制造成本。因此佳凌科技决定在实际试模前,利用Moldex3D针对原始设计、添加溢料井设计、以及异型水路设计分别进行模拟分析,期望在不浪费成本的前提下,找出最理想的制程设计。

图一 本案例的投影机镜片产品

图一 本案例的投影机镜片产品

仿真结果显示,传统射出成型制程中,产品的主要区域会出现缝合线,成为产品变形的潜在风险;同时也会对最终产品的功能和外观造成负面影响。因此佳凌科技追加了溢料井设计,以解决缝合线问题。变更设计后再以Moldex3D进行仿真,结果显示缝合线已不会出现在明显的区域(图二)。

接下来须缩短成型周期。佳凌科技进行异型水路系统的设计(图三)并以Moldex3D模拟成型结果,发现与原始设计相比,成型周期并没有明显缩短(图四),由此得知异型水路设计并非必要。

图二 原始设计(左)有明显的缝合线;增加溢料井后(右),缝合线已不会出现在明显的区域

图二 原始设计(左)有明显的缝合线;增加溢料井后(右),缝合线已不会出现在明显的区域

图三 为缩短成型周期,佳凌科技进行异型水路设计

图三 为缩短成型周期,佳凌科技进行异型水路设计

图四 追加异型水路设计后,成型周期并没有显著改善

图四 追加异型水路设计后,成型周期并没有显著改善

结果

透过Moldex3D的分析,佳凌科技能够清楚了解熔胶流动行为,并在实际制造前预测出缝合线可能出现的区域。经过实际试模(图五)后,也证实了Moldex3D模拟分析的准确度。佳凌科技也因此能够成功解决制造问题,并优化产品和模具设计。

图五 Moldex3D针对原始设计的缝合线位置仿真结果(右)与实际试模结果(左)相符

图五 Moldex3D针对原始设计的缝合线位置仿真结果(右)与实际试模结果(左)相符