大纲

塑料射出成型制程中,冷却阶段占据最多的时间,常会延长成型周期。对于生产者而言,第一要务就是能够快速且高效率地制造产品;但若使用的是传统钻孔式冷却水路,成型周期则不易缩短。为解决此问题,Linear AMS决定以异型水路取代传统水路,并利用Moldex3D验证新的水路设计带来的效益,最后成功缩短冷却时间,让Linear AMS更有信心协助客户解决冷却问题。

挑战

- 受限于传统水路设计,冷却时间过长

- 需要提升冷却效能,缩短冷却时间

解决方案

利用Moldex3D eDesign设计出优化异型水路,成功缩短冷却周期。

效益

案例研究

本案例产品为步枪枪托组件,Linear AMS希望设计出合适的异型水路系统,以缩短冷却时间;长期目标则是藉由异型水路的应用,有效协助客户缩短成型周期。

由于Linear AMS希望提高产能,但又不想添加更多的模具与射出机。他们先以Moldex3D进行充填和保压的模拟,并未发现严重的翘曲问题。接下来进行传统水路(图一)制程的仿真,发现在产品轴柄区域有严重的积热现象。

Fig. 1 Original Cooling Channel Design

图二 原始水路设计冷却分析结果,显示轴柄区域有积热现象。

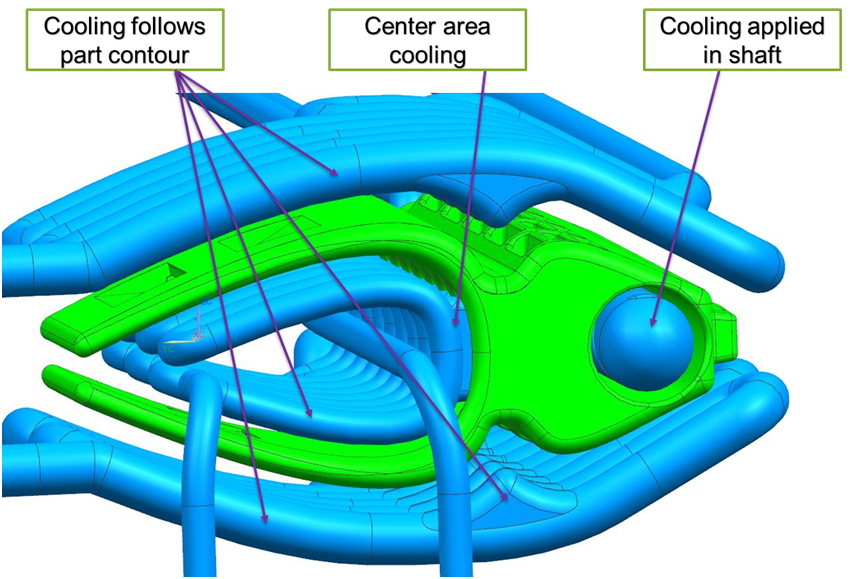

为了缩短冷却时间,Linear AMS更改了水路设计,使水路系统能更贴近产品轮廓(图三),轴柄处及产品内外侧都有水路经过。设计变更后,再次以Moldex3D进行仿真,分析结果显示温度分布均匀度有显著的改善(图四)。

图三 变更后的水路设计

图四 水路设计变更后的仿真结果,温度分布均匀度显著改善。

Moldex3D的分析技术,成功协助Linear AMS将成型周期从112秒缩减为35秒。这项突破让客户将来能够在不必增加模具与射出机的支出成本下,大幅提高产能。

图五 本案例成功缩短了69%的冷却时间,进而节省生产成本。

结果

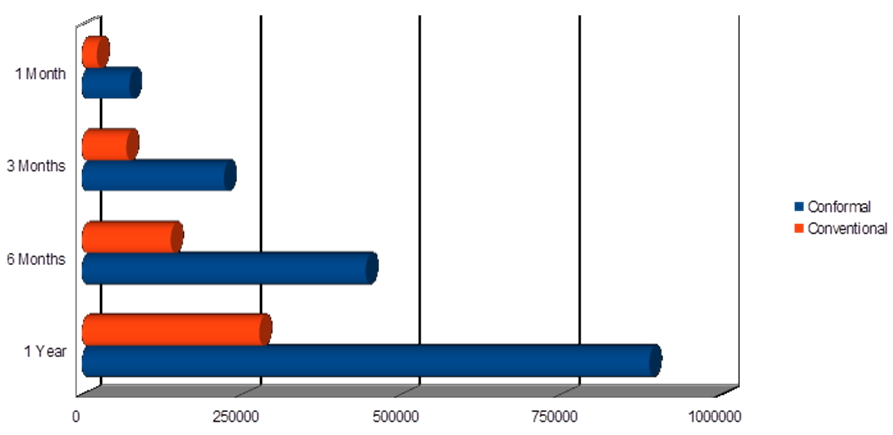

Moldex3D的模拟技术和高精确度,让Linear AMS可以向客户呈现预期缩短的周期带来的效益,(图六),也让Linear AMS具备更充足的信心,协助客户减少生产周期。

图六 每次射出可节省77秒,一整年下来可省下的费用相当可观

如有CAE业务的需要请联系电话:13723451508,咨询QQ:215370757

本文出自深圳有限元科技有限公司cae软件专业网站:http://www.feaworks.org 转载请注明

|

如有CAE业务的需要请联系电话:13723451508,咨询QQ:215370757

本文出自深圳有限元科技有限公司cae软件专业网站:http://www.feaworks.org 转载请注明