当前位置:主页 > Moldex3D > Moldex3D成功案例 >

客户简介

是美国、加拿大地区PVC栅栏、露台和栏杆等产品配件的领导厂商,在纽泽西及俄亥俄州共有三座厂房。LMT拥有30座最先进的射出机,并具备伺服机器人和氮气辅助成型功能。LMT从2013年开始便导入Moldex3D,藉此优化产品研发。(来源: http://lmtproducts.com/) 大纲本案例的灯具产品由两个组件构成,原料相同且生产自同一个模具。然而由于两个组件的尺寸差异,产生流动不平衡情形。此外透过Moldex3D,也侦测出锁模力吨数有瞬间暴增的现象,因此LMT利用Moldex3D模流分析软件,进行流道、浇口和冷却系统的优化,成功改善流动不平衡和锁模力暴增问题,同时也缩短了冷却时间、改善冷却效率和产品平整度问题,进而节省可观的时间和成本。 挑战

解决方案Moldex3D提供充填、保压、冷却和翘曲的分析功能,可帮助LMT进行流道、浇口和冷却系统的设计变更,以事先改善充填时间、成型周期、冷却效率和产品平整度问题。 效益

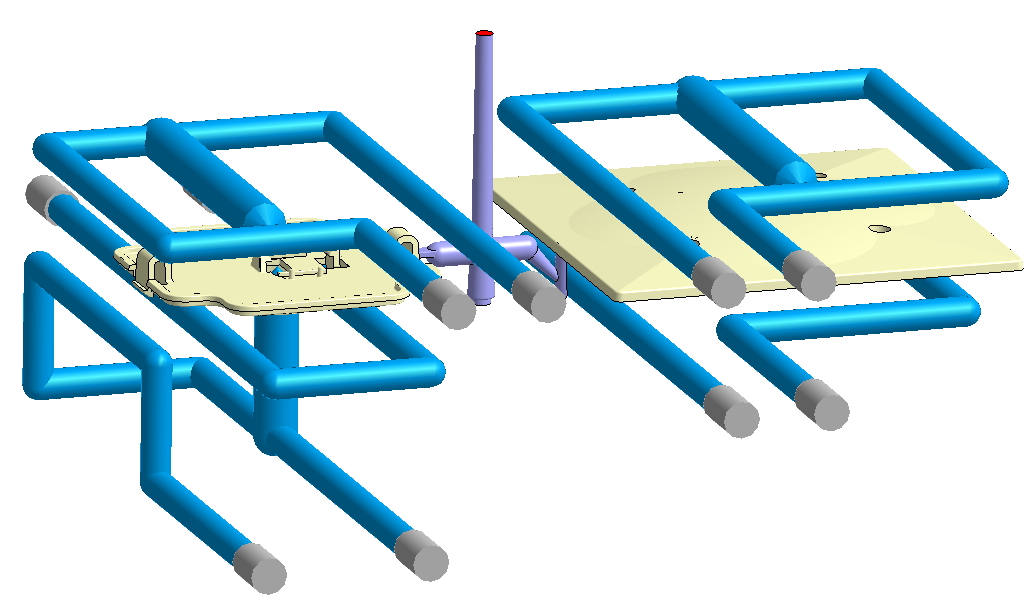

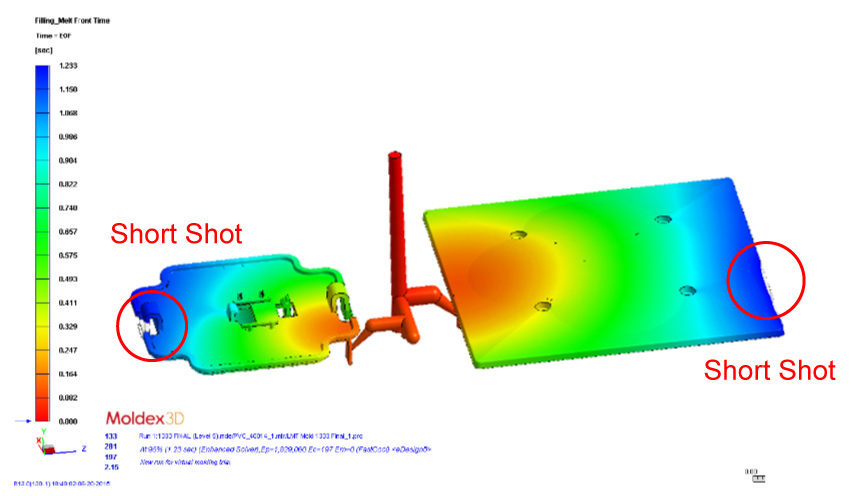

案例研究本案例目的是在模具制造前,就可透过优化流道和浇口设计,使得制造产品可以不需尺寸过大的射出机。同时也希望能藉此缩短成型周期,将产品平整度控制在可接受范围内,减少修模和抽样成本、打样成本。 LMT使用Moldex3D eDesign建造两个不同模穴的组件网格;其中较小的组件是LED板座,较大的组件则是光源反射板。LMT并透过Moldex3D流动波前分析来侦测流动不平衡情形,以及预测锁模力、最长冷却时间、无谓的多余水路设计及Y轴位移等。 LMT根据模拟结果所作的浇口与流道变更如图一及图二所示。

|

|

|

根据Moldex3D的模拟结果,在原始设计中,小组件充填时间比大组件还要短。设计变更将小组件的流动路径加长,使小组件的充填时间可以拉到与大组件相同(图三)。

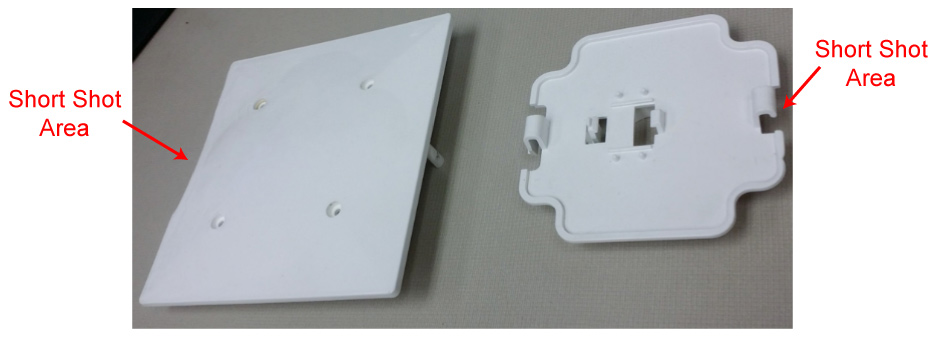

设计变更的结果,也获得实际试模的验证。制程工程师根据Moldex3D的分析找出最佳制程条件,并实际射出充填结束前的组件,观察短射结果。由图五可看出,实际射出的结果与模拟结果相符。

如有CAE业务的需要请联系电话:13723451508,咨询QQ:215370757

本文出自深圳有限元科技有限公司cae软件专业网站:http://www.feaworks.org 转载请注明